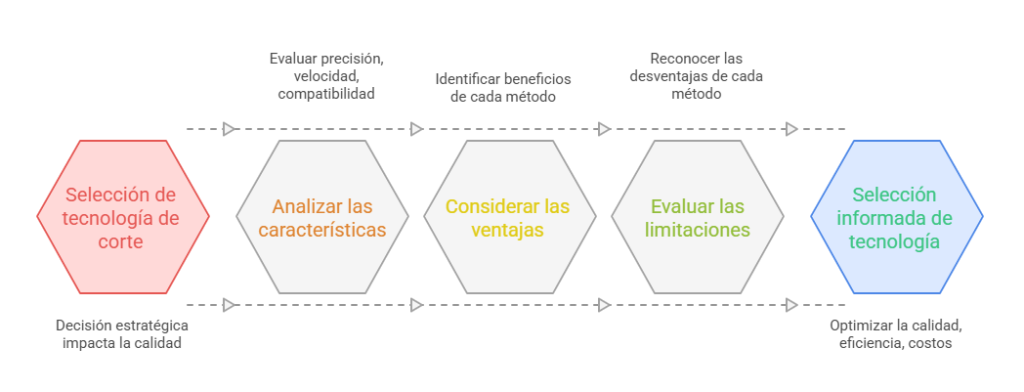

¿Corte por láser o por chorro de agua? La elección de la tecnología de corte es una decisión estratégica que puede impactar directamente la calidad, la eficiencia y los costos de un proyecto. Para las empresas que buscan optimizar sus procesos, la comparativa entre el corte por láser y corte por chorro de agua es un debate fundamental y constante.

Aunque ambas son herramientas avanzadas y poderosas, sus diferencias técnicas las hacen ideales para escenarios muy distintos.

Con este artículo queremos ofrecer una guía completa y actualizada, proporcionando la información necesaria para que las empresas tomen una decisión informada. Analizamos en detalle las características, ventajas y limitaciones de cada método, incluyendo factores cruciales como la precisión, la velocidad, los materiales compatibles y los efectos sobre la pieza. Nuestro propósito final es proporcionar recomendaciones claras y prácticas que ayuden a los profesionales a seleccionar la tecnología más adecuada para sus requerimientos. De esta manera, podrá elevar la calidad de sus productos y la competitividad de sus operaciones.

El corte por láser: La tecnología de la luz y el calor concentrado

El corte por láser es un proceso de corte térmico que ha evolucionado significativamente en las últimas décadas. Utiliza un rayo de luz altamente concentrado y coherente para fundir, quemar o vaporizar el material en un punto focal extremadamente pequeño.

¿Cómo opera la tecnología de corte por láser?

El proceso se inicia en un resonador, donde se genera un rayo láser de alta energía. Este rayo se conduce a través de un sistema de espejos y lentes que lo enfocan en una boquilla, creando un punto de alta intensidad térmica. Al impactar la superficie del material, la energía calórica es tan elevada que lo derrite o volatiliza instantáneamente. Un gas de asistencia (como oxígeno para cortes oxidativos o nitrógeno para cortes limpios) se inyecta a alta presión para expulsar el material fundido de la incisión, dejando un borde limpio y preciso.

Las máquinas más comunes en el 2025 son los láseres de fibra, que ofrecen una eficiencia energética superior y una mayor capacidad para cortar metales reflectantes como el acero inoxidable y el aluminio, superando a los tradicionales láseres de CO₂ en muchas aplicaciones industriales.

Ventajas principales del corte por láser

– Velocidad y productividad: Para materiales delgados y de espesor medio (hasta 12 mm en aceros), el corte por láser es increíblemente rápido. Su alta velocidad de desplazamiento del cabezal y su eficiencia energética lo hacen ideal para la producción en masa y proyectos con plazos ajustados.

– Precisión y calidad de acabado: El haz de luz enfocado produce un kerf (ancho de corte) extremadamente fino, generalmente por debajo de 0.2 mm. Esto permite cortes con tolerancias muy ajustadas y detalles intrincados. La calidad del borde es lisa, limpia y con mínimas rebabas, lo que a menudo elimina la necesidad de procesos de acabado adicionales.

– Zona de afectación térmica (HAZ) controlada: Aunque es un proceso térmico, la HAZ del láser es muy pequeña y localizada. Esto minimiza las deformaciones en la pieza, haciendo que el proceso sea muy adecuado para componentes que requieren alta precisión dimensional.

– Automatización y eficiencia operativa: Los sistemas de corte por láser son altamente automatizables y se integran fácilmente con software CAD/CAM y sistemas de control numérico (CNC). De esta manera, resulta una operación precisa, repetible y una producción continua.

Limitaciones a considerar en el corte por láser

– Restricciones de material y espesor: La capacidad del láser disminuye drásticamente con el aumento del espesor del material. Además, no es ideal para materiales no metálicos como el vidrio, la cerámica o el mármol, ya que el calor puede causar fracturas.

– Efectos térmicos en el material: A pesar de tener una HAZ pequeña, el calor puede alterar las propiedades metalúrgicas del material en el borde de corte, causando endurecimiento, fragilidad o incluso cambios de color. Esto es una consideración crítica para ciertas aleaciones.

– Costo de inversión inicial: El equipamiento de corte por láser de alta potencia puede requerir una inversión inicial significativa en comparación con otras tecnologías. Sin embargo, los costos operativos suelen ser más bajos a largo plazo.

El corte por chorro de agua (Waterjet): La fuerza de la naturaleza en la industria

El corte por chorro de agua es una tecnología de corte en frío que utiliza un chorro de agua a ultraalta presión, a menudo mezclado con un material abrasivo, para erosionar el material.

¿Cómo opera la tecnología de waterjet?

El corazón del sistema es una bomba de alta presión que comprime el agua hasta niveles que pueden superar los 90.000 PSI. Esta agua a alta velocidad se canaliza a través de una boquilla de pequeño diámetro. Para cortar materiales duros, se introduce un abrasivo (generalmente granate) en el flujo de agua, creando un chorro extremadamente poderoso. Este chorro erosiona el material de forma controlada y sin producir calor.

Ventajas principales del corte por chorro de agua

– Versatilidad de materiales: Esta es la principal ventaja de la tecnología waterjet. La comparativa del corte por láser vs. corte por chorro de agua en este punto la gana el waterjet. Esto es debido a su capacidad para cortar prácticamente cualquier material: metales, plásticos, vidrio, composites, cerámicas, piedra, caucho y más.

– Ausencia de zona de afectación térmica (HAZ): Al ser un proceso en frío, el corte por chorro de agua no produce calor. Esto significa que las propiedades del material se mantienen inalteradas, sin deformaciones, endurecimiento, microfisuras o tensiones residuales. Esto es vital para materiales sensibles al calor o para la fabricación de componentes de precisión.

– Capacidad para cortar grandes espesores: El waterjet es la tecnología preferida para cortar materiales de gran espesor. Puede atravesar planchas de acero de más de 20 cm, y su capacidad de corte es significativamente mayor que la de cualquier láser.

– Seguridad y medio ambiente: El proceso no produce humos tóxicos ni gases peligrosos, lo que lo hace más seguro para los operarios. Los residuos de agua y abrasivos pueden ser filtrados y, en muchos casos, reciclados, lo que reduce su impacto ambiental.

Limitaciones a considerar en el corte por chorro de agua

– Velocidad de corte: El waterjet es generalmente más lento que el corte por láser, especialmente en materiales delgados. Esto puede ser un factor limitante para la producción de alto volumen de piezas pequeñas.

– Precisión y calidad del acabado: Aunque es un proceso muy preciso, el corte waterjet puede presentar un ligero “taper” (conicidad) en el borde de corte, especialmente en materiales gruesos. El acabado de la superficie es bueno, pero puede ser más rugoso que el de un láser, lo que puede requerir un acabado secundario.

– Costos de operación: Los costos de operación del waterjet son más altos que los del láser debido al consumo de abrasivos y al mantenimiento de las bombas de alta presión y las boquillas.

Comparativa detallada: El corte por láser y corte por chorro de agua

Para tomar la mejor decisión, se debe analizar cada factor de la comparativa del corte por láser y corte por chorro de agua en el contexto de un proyecto específico.

Velocidad y productividad

– Corte por láser: Se destaca por su alta velocidad en materiales delgados y de espesor medio. Es la opción más productiva para la fabricación en serie de piezas pequeñas de metal.

– Corte por chorro de agua: Es más lento en materiales delgados, pero su velocidad es constante y su capacidad de corte es insuperable en materiales gruesos, donde el láser se detiene.

Precisión y calidad del acabado

– Corte por láser: Ofrece una precisión milimétrica y un acabado de borde superior que rara vez requiere postprocesamiento.

– Corte por chorro de agua: Es muy preciso, pero el fenómeno del “taper” en materiales gruesos y la posibilidad de un acabado más rugoso lo colocan un escalón por debajo del láser en este aspecto, dependiendo de las exigencias del proyecto.

Tipos de materiales y espesor

– Corte por láser: Se especializa en metales, siendo muy eficiente en acero al carbono, acero inoxidable y ciertos aluminios. No es adecuado para materiales como vidrio, piedra o composites de gran espesor.

– Corte por chorro de agua: La versatilidad de materiales es su carta de presentación. La comparativa del corte por láser vs. corte por chorro de agua es clara aquí: el waterjet puede cortar casi cualquier cosa que pueda ser metida en la máquina, sin importar su dureza o reflectividad.

Efectos en el material y la zona de afectación

– Corte por láser: El calor puede generar tensiones y alterar las propiedades del material en el borde de corte, lo que es un riesgo para piezas que no toleran cambios dimensionales o estructurales.

– Corte por chorro de agua: Al ser un proceso en frío, no hay efectos térmicos. El material mantiene todas sus propiedades originales, lo que lo hace ideal para componentes críticos en industrias como la aeroespacial o la médica.

Costos de operación y mantenimiento

– Corte por láser: Tiene costos operativos bajos en cuanto a consumibles (gases), pero la inversión inicial puede ser muy alta. El mantenimiento de las ópticas y el resonador requiere personal especializado y es costoso.

– Corte por chorro de agua: La inversión inicial puede ser menor, pero los costos de operación por hora son más altos debido al consumo de abrasivo y el mantenimiento de la bomba de alta presión y las boquillas de corte.

¿Cómo elegir la mejor opción? Recomendaciones para su proyecto

La decisión final sobre el corte por láser y corte por chorro de agua debe basarse en un análisis profundo de sus necesidades y requerimientos técnicos.

Opte por el corte por láser si:

– Su proyecto involucra la producción de alto volumen de piezas metálicas delgadas a medias (hasta 12 mm).

– La velocidad y el tiempo de ciclo son los factores más críticos.

– La pieza requiere una precisión extrema y un acabado impecable sin postprocesamiento.

– Los materiales que corta son principalmente metales ferrosos y no son sensibles a un mínimo efecto térmico.

Elija el corte por chorro de agua si:

– Su negocio procesa una amplia variedad de materiales, incluidos composites, vidrio, piedra, o plásticos.

– Las piezas son de gran espesor o tienen geometrías complejas que no pueden ser cortadas por un láser.

– La integridad estructural del material es crítica y no se puede permitir ninguna alteración térmica.

– El costo de los abrasivos y el tiempo de corte son menos críticos que la versatilidad de materiales y la ausencia de efectos por calor.

Preguntas frecuentes

El costo total depende del proyecto. Para la producción de alto volumen de piezas metálicas delgadas, el láser suele ser más económico a largo plazo. Sin embargo, para prototipos, lotes pequeños o materiales gruesos y diversos, el waterjet puede ofrecer una mejor relación costo-beneficio.

La capacidad ha mejorado, pero metales altamente reflectantes como el cobre, el latón y el aluminio puro siguen siendo difíciles de cortar de forma eficiente con láseres de CO₂. Los láseres de fibra han avanzado en este aspecto, pero el corte por chorro de agua sigue siendo la opción más versátil para estos materiales.

El corte por chorro de agua es muy limpio en cuanto a la ausencia de humos y gases tóxicos. En cuanto al acabado, puede ser ligeramente más rugoso que el de un láser, pero la ausencia de efectos térmicos y la capacidad de corte en materiales complejos a menudo compensa esta diferencia.

Palabras finales

Como hemos podido ver, la decisión entre el corte por láser y corte por chorro de agua no es una cuestión de superioridad, sino de aplicación. Ambas tecnologías representan soluciones de vanguardia para la fabricación moderna. Entender sus fortalezas y debilidades es lo que permite a las empresas tomar decisiones que optimicen la calidad y la rentabilidad de sus productos.

Con un enfoque claro en la innovación y la ingeniería, nuestro equipo de expertos en PBI Solutions está preparado para asesorar a su empresa en el camino hacia la excelencia. Nuestra misión va más allá de la simple tecnología: buscamos ser el socio estratégico que le ayude a identificar las soluciones más eficientes, garantizando que su visión se materialice con la máxima precisión y calidad del mercado.

En PBI Solutions confiamos plenamente en la capacidad de nuestros clientes para superar cualquier desafío. Por eso brindamos soluciones integrales y asesoría especializada que los acompañan en cada etapa del camino hacia la excelencia.

Juntos podemos construir el futuro que tu negocio merece.